Entradas

Mostrando entradas de 2015

3D Hub de a Man and his LED

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Ejemplo práctico

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Comparativa Propiedades Impresión 3D

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Cosas que imprimir en casa...

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Consumo Eléctrico de una impresora 3D

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Holguras

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Dual Extruder

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

HTML 5 Games

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

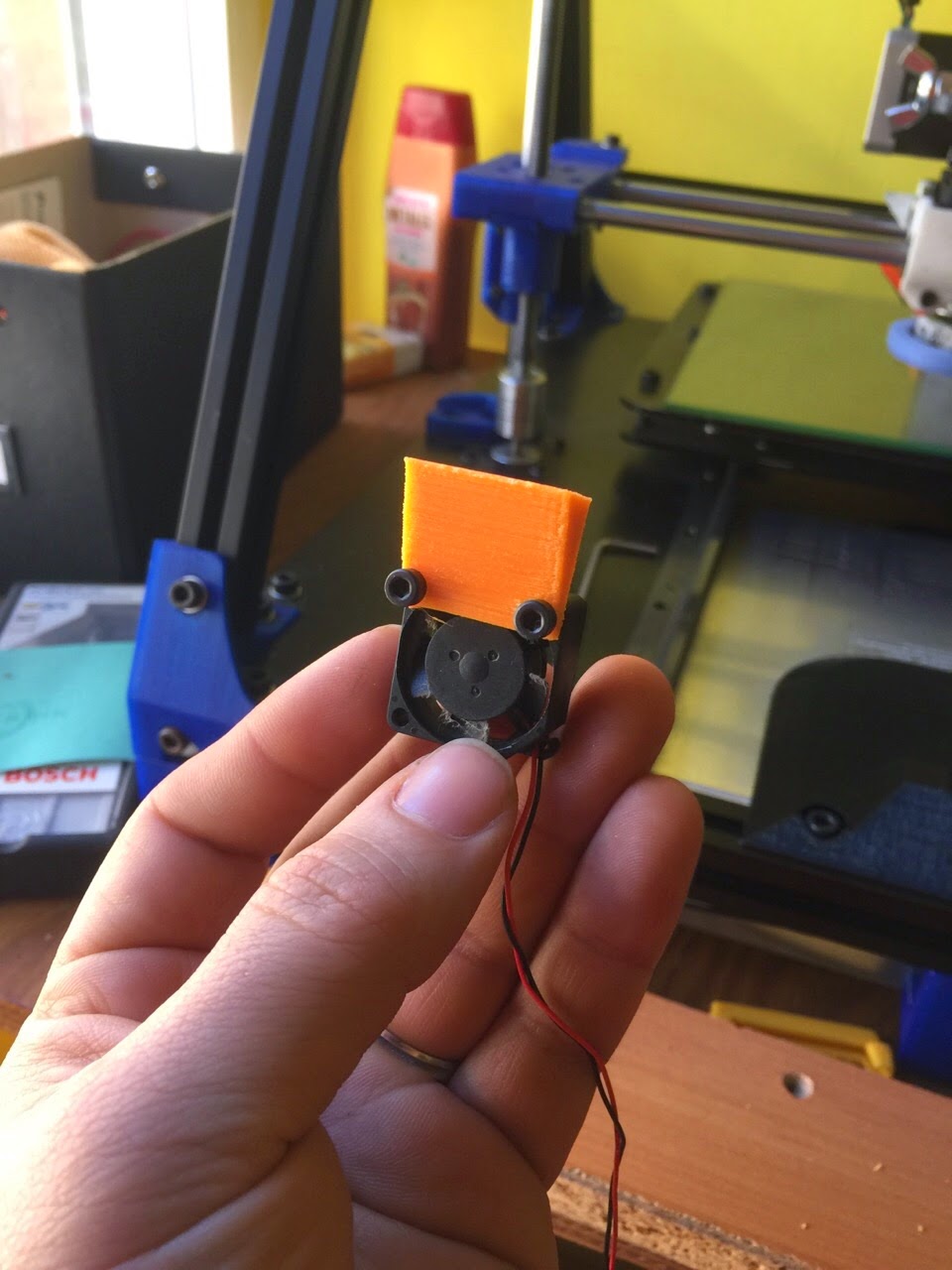

El doble extrusor más cerca...

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Single Board Computers, Microcontrollers y Cabinets

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

Más sobre impresión en 3D

- Obtener enlace

- Correo electrónico

- Otras aplicaciones

G-Code (3)

- Obtener enlace

- Correo electrónico

- Otras aplicaciones