Entradas

Mostrando entradas de 2014

G-Code (2)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

G-Code (1)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

Claves para elegir una impresora 3D

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

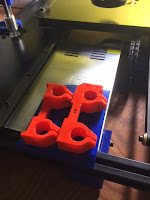

Imprimendo cosas para casa...

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

Cambios en mi hardware

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

Noticias de 3D

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (32)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (31)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (30)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (29)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (28)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (27)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (26)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (25)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (24)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (23)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (22)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (21)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (20)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (19)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (18)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (17)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (16)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones

3D Printing (15)

- Obtener enlace

- X

- Correo electrónico

- Otras aplicaciones